HKSブログ

ものづくり補助金グッドプラクティス集・中小企業白書から見る経営革新事例

こんにちは、ブログ担当のイッセイです。

今週は「ものづくり補助金グッドプラクティス集・中小企業白書からみる経営革新事例」をみていきたいと思います。

ご紹介する事例は令和6年度ものづくり商業サービス補助金グッドプラクティス集・中小企業白書から面白いと感じた事例をピックアップしました。

補助金による設備投資を行い経営革新を実現した実例をみることで自社でも使える切口を考える機会を提供できればと思います。

さっそく見ていきましょう!

今回お伝えしたいポイント生産性向上と働き方改革を実現した事例解説

自動化により労災減少を実現した事例解説

自動化により賃上げ・福利厚生充実を実現した事例解説

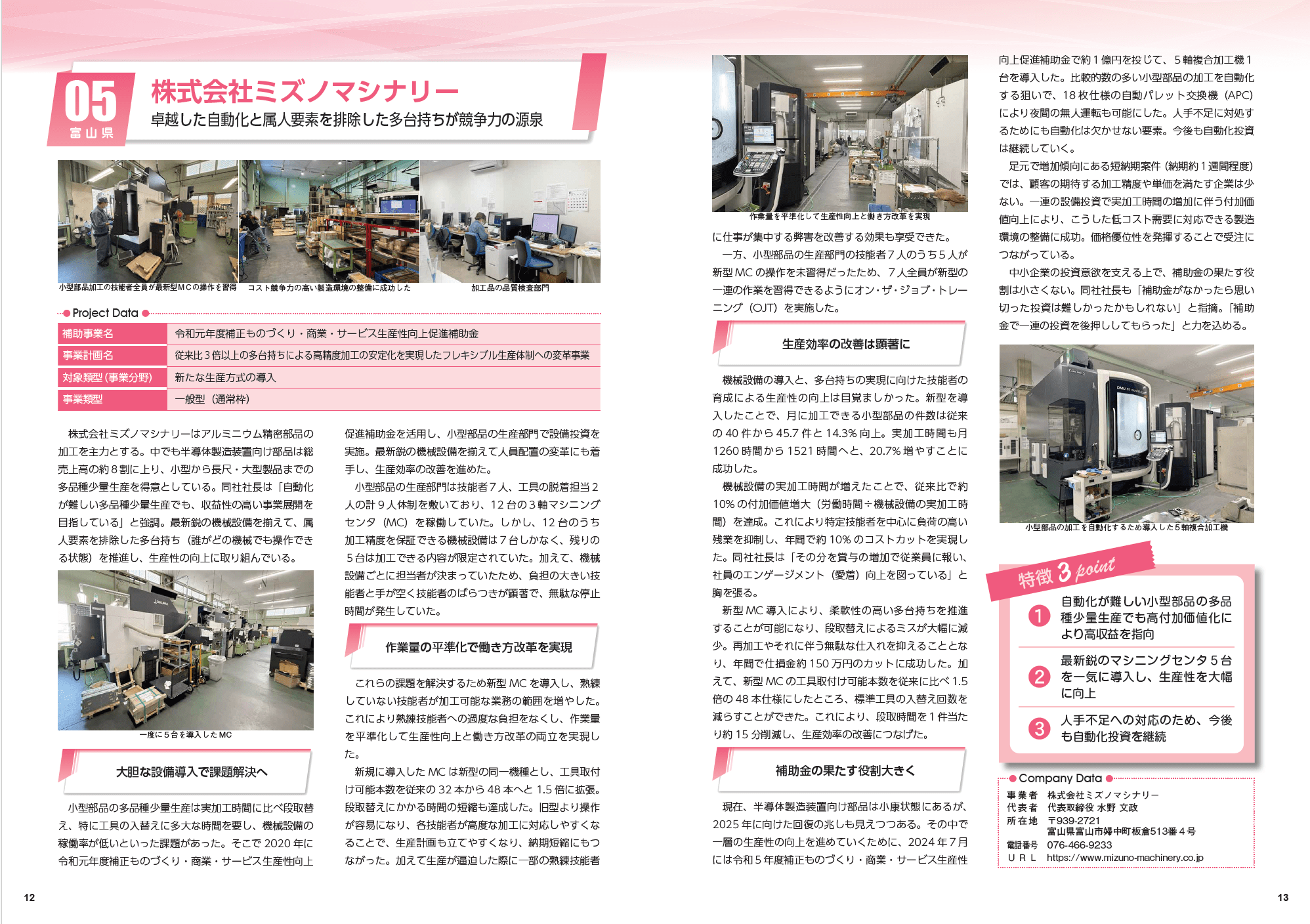

「ミズノマシナリー株式会社」・・・多品種少量生産でも自動化投資により働き方改革を実現

出典:令和6年度ものづくり・商業・サービス補助金成果活用グッドプラクティス集

はじめに半導体製造装置向けの精密部品加工メーカーによるものづくり補助金活用事例の紹介です。

当社は半導体向けアルミニウム部品加工を行っており、受注生産企業特有の課題を抱えていました。

- 多品種少量生産のため段取り替えが多く実加工時間が短い。

- 異なる加工内容の機械によって作業者も決まっていたため手待ち時間が長い作業者がいる一方、仕事が集中する作業者もいて仕事量にばらつきが発生。

解決策として複数工程を加工できる新型機械をものづくり補助金活用して導入、OJTによって作業者全員が新型機械を扱えるようにして属人要素をなくす多台もちを実現しました。

その結果、下記のような目覚ましい効果をあげました。

- 段取り替え時間の短縮により実加工時間20%増加

- 作業時間の平準化により10%残業抑制・賞与増加によるエンゲージメント向上

本事例からヒント

属人要素をなくす自動化投資で働き方改革につなげる!

考察

熟練した作業者や優秀な人に業務負荷が増える傾向にあるのはどの職場でもよくあると思います。

当社は熟練した作業者の残業要因(習熟度に応じて機械ごとに作業者が決まっていること)に対して、解決策(全員が扱える新型機械の導入とOJT)を実行して経営革新できた事例です。

一般的に、多品種少量受注生産企業は段取替えに時間を要すため、生産性をあげるのは容易ではありません。

当社は、複数工程を自動化するという切口から複数工程加工できる複合加工機を導入、段取り替えを減らして経営革新を実現しました。

さらに、自動化により残業代を減らすだけでなく賞与で従業員に報いることで会社への愛着を高めて、エンゲージメント向上も実現しています。

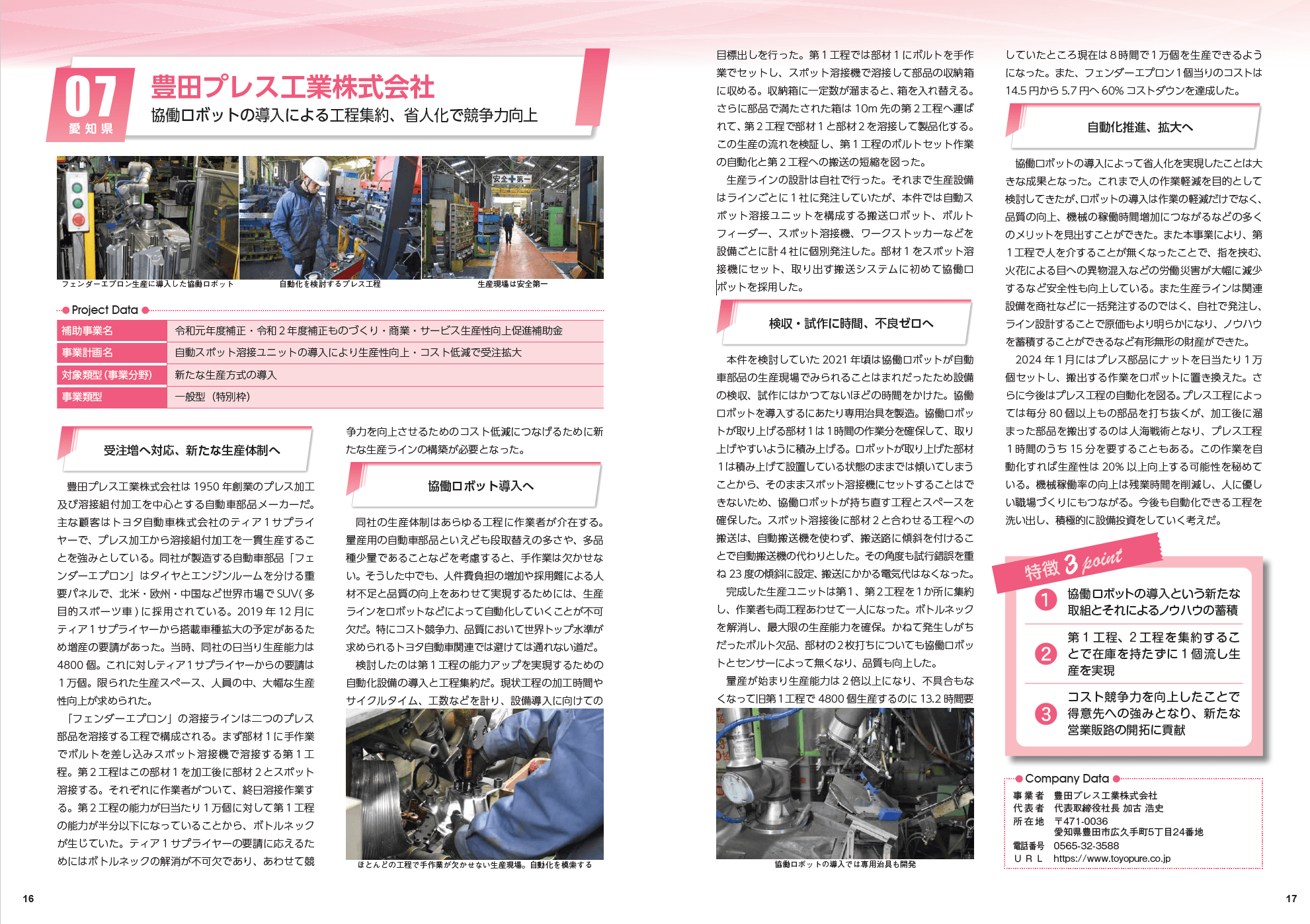

「豊田プレス工業株式会社」・・・ボトルネック工程の自動化により工程集約・労災削減を実現

出典:令和6年度ものづくり・商業・サービス補助金成果活用グッドプラクティス集

続いてボトルネック工程の生産能力を拡大した事例の紹介です。

当社は自動車部品のプレス加工及び溶接組立を行っていますが、

- ボルト取付工程処理量が次工程の溶接工程処理量の半分のためボトルネック化

- 溶接工程における溶接時の火花による労災発生

などの課題がありました。

解決策としてボトルネックになっているボルト取付工程能力を高める協働ロボットを導入。さらにボルト取付+溶接工程へ運搬+溶接作業と複数工程の集約を実現し目覚ましい下記効果をあげました。

- ボルト取付時に指をはさんだり溶接時に異物混入する労災の削減

- ボトルネック工程を解消し生産能力が2倍に向上

- センサー制御のボルト差込作業のため品質も向上

本事例からのヒント

労災発生工程・ボトルネック工程の自動化により生産性・安全性・品質向上!

考察

労災の発生しやすい工程、ボトルネックになっている工程はあるものの、改善が難しいケースは多いと思います。当社は大規模受注をきっかけにボトルネック工程の生産能力向上の検討を始め、目標設定・仮設検証・導入と実行したことが経営革新につながる発想を実現できた事例と思います。

仮設検証では①第1工程から第2工程への運搬距離短縮のためライン場所の見直し、②機械による自動化のために専用治具の開発、③1ライン1社部品購買から複数社部品購買への変更など従来のやり方にとらわれない柔軟な発想の実行で経営革新を実現しています。

「行田製作所株式会社」・・・自動化率70%で従業員数維持したまま賃上げ・福利厚生充実

出典:2025年版小規模企業白書・中小企業白書

最後に自動化を継続して進めた結果、売上倍増・職場環境改善を実現できた事例です。

当社は、エレベーター・自動車・半導体製造装置などの板金・プレス加工から部品組み立て・配線作業まで行う部品加工メーカーです。受託作業の幅を広げた結果、受注量の増加に多能工化では生産が追い付かず積極的な自動化を進めました。

- 前工程の抜き加工から後工程の曲げ加工に時間がかかってボトルネック化

- 現場から慣れた汎用機械を使いたい要望。

解決策として

- 全行程をトータルで見てボトルネック化している工程の自動化を実施

- 上流前工程の抜き加工⇒下流後工程の曲げ加工と順番に自動化。

- 社長自ら自動化の必要性を現場に説明

その結果、下記の通り会社の成長だけでなく職場環境改善にもつなげました。

- 納期短縮による顧客対応力向上の結果、売上倍増

- 残業時間は3分の1となったが、賃上げ・福利厚生充実させて従業員にも還元

- 自動化で生じた人的余裕を新事業に投資

本事例のヒント

自動化のメリットは会社の成長だけでなく、従業員還元にもつながる!

考察

自動化・省人化=人件費削減というコスト面にフォーカスされることが多いですが、当社は従業員を維持したまま継続的な自動化により生産性向上⇒売上拡大⇒付加価値向上⇒賃上げ・福利厚生充実の成長サイクルによる経営革新を実現した事例です。

自動化による残業代削減をコストダウンに終わらせることなく、賃上げや新しい取り組みに投資して成長原資にできていると思います。

自動化については作業工程全体を見据え、ボトルネック解消のため戦略的に設備投資を実施しており、理想的といえるでしょう。

まとめ

今回ご紹介したのはたまたま受注生産企業の自動化による生産性向上実現できた製造業事例でした。

受注生産型企業で属人化・ボトルネック工程・生産能力の限界に課題を持つ会社は多いと思います。

今回ご紹介したような課題を持たれる事業者の方にとって経営革新のヒントになる切口として参考になればと思います。

本日も最後までお読みいただいてありがとうございました。

==========

補助金活用支援会ⓇのLINE公式アカウントを開始しました。

補助金についてリアルタイムで有益な補助金の情報などをお届けします。

お友達登録よろしくお願いします!

5人家族のパパ兼HKSパートナー診断士のイッセイです。

中小事業者のお役にたち、貢献するという志をもって日々案件に取り組み事業者に寄り添った支援をしています。